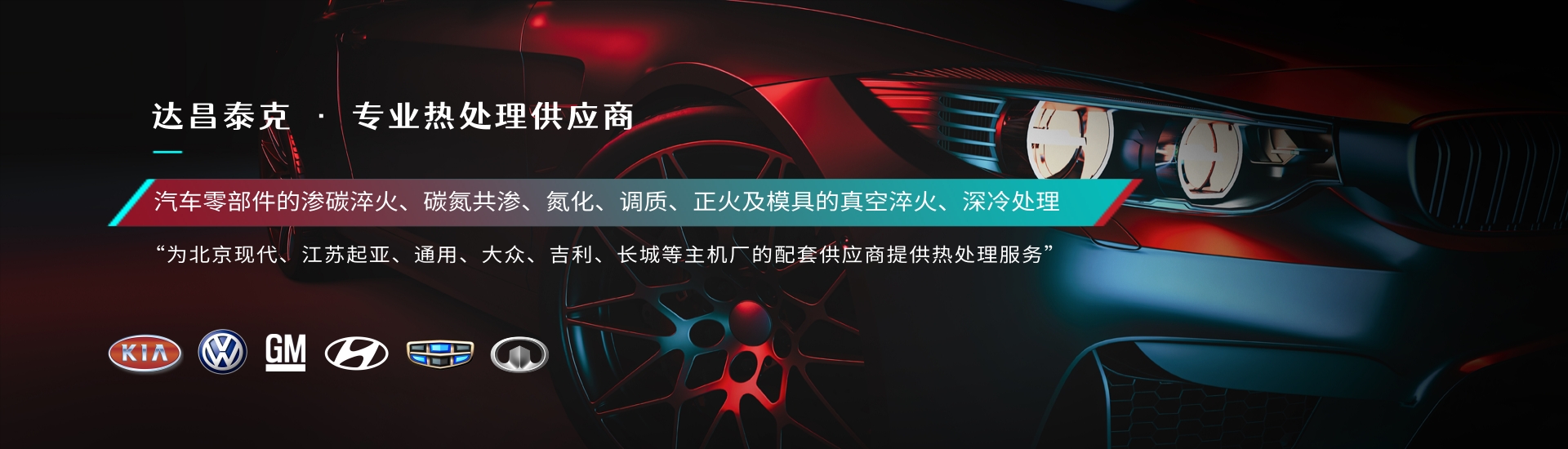

熱鍛模的最終通過熱處理技術(shù)工藝

最終熱處理應(yīng)根據(jù)模具和被鍛零件的形狀、結(jié)構(gòu)、材質(zhì)以及模具所要求的硬度、韌性等,選擇下述常規(guī)淬火、等溫淬火和高溫淬火三種熱處理工藝方法,再采用相同的回火工藝,獲得不同的強塑性配合,以提高模具的使用壽命。青島熱處理指材料在固態(tài)下,通過加熱、保溫和冷卻的手段,以獲得預(yù)期組織和性能的一種金屬熱加工工藝。在從石器時代進展到銅器時代和鐵器時代的過程中,熱處理的作用逐漸為人們所認識。

(1)常規(guī)淬火工藝淬火和回火:

1)小型鍛模:由于小型模具的鍛模冷卻快,強度高,因此鍛模需要具有較高的耐磨性,其硬度應(yīng)在40~44HRC范圍內(nèi)。

2)中型鍛模:中型鍛模水平加工企業(yè)較大的鍛件,允許有較低的硬度36~41HRC。

3)大型鍛模:大型鍛模水平由于鍛模尺寸可以很大,淬火時的應(yīng)力和變形比較大,需要有較高的韌性,硬度以在35~38HRC范圍內(nèi)為宜。

錘鍛模用鋼的淬火溫度和回火溫度見表1和表2。

表1錘鍛模用鋼的淬火溫度

表2 錘鍛模用鋼的回火處理溫度

為減少內(nèi)應(yīng)力與變形,鍛模自爐內(nèi)取出后,在空氣中預(yù)冷至800℃,然后油淬,淬火冷至200℃左右,并及時回火。回火可保留較多的殘留奧氏體,避免淬火開裂,但由于熱鍛模蓄熱能量很大,當(dāng)表面溫度冷到200℃左右出油時,心部溫度仍很高,這樣心部大量的殘留奧氏體在回火時會轉(zhuǎn)變成珠光體或粗大的上貝氏體組織。上貝氏體組織是在鐵素體片層間分布有斷續(xù)分布的碳化物組織,裂紋擴展阻力小,這種組織難以最大限度地發(fā)揮材料強韌性的潛力,模具使用壽命較低,使用過程中常出現(xiàn)早期斷裂。

(2)等溫淬火工藝,經(jīng)鍛造、退火、粗加工和精加工后,對熱鍛模具進行等溫淬火和回火,獲得針狀馬氏體和基體中的下貝氏體雙相組織,充分發(fā)揮下貝氏體組織的優(yōu)勢。下貝氏體組織由分散在過飽和鐵素體中的細小碳化物組成。與板條狀馬氏體(位錯型)相似,低貝氏體組織在良好塑性條件下具有較高的強度,在硬度基本相同的情況下,沖擊韌性顯著提高,模具的耐磨性不足,但輪廓感應(yīng)淬火方法可以用于淬火工作型腔磨損較大的零件,從而提高模具的使用壽命。

(3)高溫淬火工藝通過調(diào)整上述常規(guī)熱處理工藝,在其他工藝參數(shù)不變的情況下,淬火溫度提高到900℃,模具使用壽命可提高2.5倍。淬火溫度提高后,奧氏體晶粒明顯粗化,但斷裂韌性提高了70% ~ 125%,這主要是因為過熱淬火提高了模具的斷裂韌性。

1)增加了一些殘留奧氏體量,而且可以殘留奧氏體的薄片包圍在馬氏體片周圍。裂紋在通過這種馬氏體而交接到殘留奧氏體時便停止工作下來,因此,薄層狀奧氏體形成具有一定阻礙以及裂紋不斷擴展的作用。