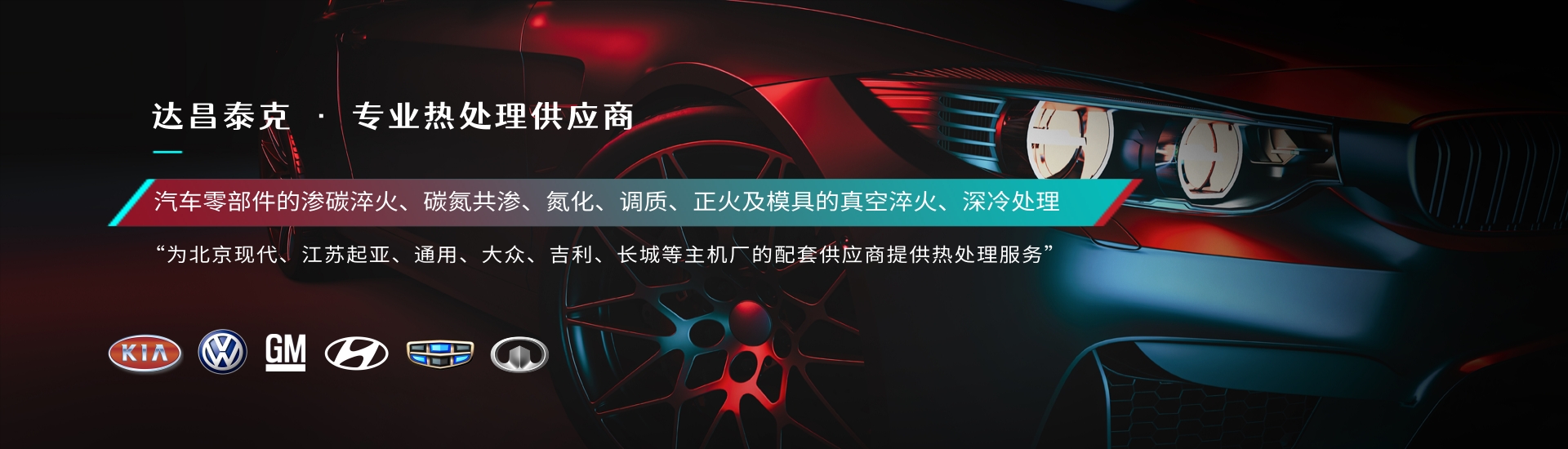

熱處理的作用

熱處理的作用主要就是可以提高學習材料的機械系統性能、消除殘余應力和改善中國金屬的切削加工性。青島熱處理指材料在固態下,通過加熱、保溫和冷卻的手段,以獲得預期組織和性能的一種金屬熱加工工藝。在從石器時代進展到銅器時代和鐵器時代的過程中,熱處理的作用逐漸為人們所認識。按照熱處理方式不同的目的,熱處理技術工藝過程可分為兩大類:預備熱處理和最終熱處理。

1 .預備熱處理

預備熱處理的目的是改善加工性能、消除內應力和為最終熱處理準備良好的金相組織。其熱處理工藝有退火、正火、時效、調質等。

(1)熱加工毛坯采用退火、正火、正火工藝。對于含碳量大于0.5% 的碳鋼和合金鋼,通常采用退火處理來降低其硬度和易于切削; 而對于含碳量小于0.5% 的碳鋼和合金鋼,為了避免在其硬度過低時粘刀,則采用正火處理。退火和正火可使晶粒細化,組織均勻,用于制備后續的熱處理。退火和正火通常是在毛坯加工完成后,在粗加工之前進行的。

(2)時效處理時效處理主要用于消除毛坯制造和加工中產生的內應力。

為避免出現過多運輸管理工作量,對于企業一般精度的零件,在精加工前安排學生一次時效處理方法即可。但精度可以要求具有較高的零件(如座標鏜床的箱體等),應安排兩次或數次時效處理工序。簡單零件一般可不需要進行教學時效處理。

除鑄件外,對于一些剛性較差的精密零件(如精密絲杠),為消除加工中產生的內應力,穩定零件加工精度,常在粗加工、半精加工之間安排多次時效處理。有些軸類零件加工,在校直工序后也要安排時效處理。

(3)淬火回火是指淬火后進行高溫回火,可以獲得均勻、細小的回火索氏體組織,為減少表面淬火和滲氮變形做好準備,因此也可以作為預熱處理。

由于淬火和回火零件的良好力學性能,低硬度和耐磨性的零件也可以作為最終的熱處理工藝。

2 .最終熱處理

最終通過熱處理的目的是提高自身硬度、耐磨性和強度等力學系統性能。

(1)有表面淬火和整體淬火。表面淬火具有變形小、氧化脫碳少、外強度高、耐磨性好、內韌性和抗沖擊性好等優點,因而得到了廣泛的應用。為了提高表面淬火零件的力學性能,常常需要進行淬火、回火或正火等熱處理作為預熱處理。一般的加工路線是: 下料、下料、鍛造、下料、正火(退火)、下料、粗加工、下料、淬火和回火、下料、半精加工、下料、表面硬化、下料、精加工。

(滲碳-淬火-滲碳-淬火適用于低碳鋼和低合金鋼。淬火后零件表面碳含量先增加,表面硬度提高,而芯部的強度、韌性和塑性仍然較高。滲碳分為整體滲碳和局部滲碳。局部滲碳部分采取非滲碳防滲措施(鍍銅或鍍防滲材料)。