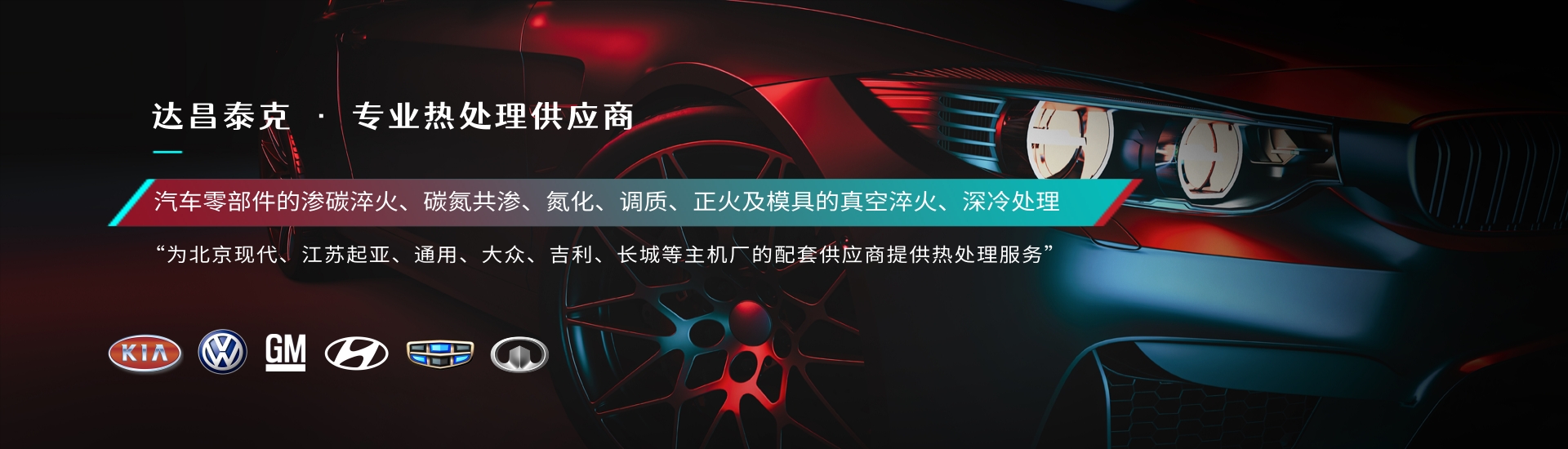

模具氮化熱處理的氣體氮化方法

氣體滲氮用于生產(chǎn)已有半個世紀,技術(shù)相對成熟。青島熱處理指材料在固態(tài)下,通過加熱、保溫和冷卻的手段,以獲得預期組織和性能的一種金屬熱加工工藝。在從石器時代進展到銅器時代和鐵器時代的過程中,熱處理的作用逐漸為人們所認識。常用的介質(zhì)是氨氣。當氨在400~500℃的氮化溫度下與鐵接觸時,氮原子分解并溶解在鐵中。也可以生成氮分子和氫分子,化學表達式如下:

2NH33H2+2N

2NH33H2+N2

氣體滲氮可根據(jù)不同零件的形狀、大小等選用RJJ系列井式電爐、RJX系列采用箱式實驗電爐及鐘罩式電爐。

滲氮溫度、滲氮時間和氨分解速率是氣體滲氮過程的三個重要參數(shù)。 它們對滲氮速度、滲氮深度、硬度、硬度梯度和脆性有很大影響。

氮化溫度的升高會促進氮原子的擴散,所以隨著溫度的升高,氮化層的深度會增加,而氮化層的硬度會降低,這是因為隨著溫度的升高,高硬度細粒氮化物的產(chǎn)量會增加。在480 ~ 530 °C 滲氮時,滲層的硬度很高。

隨著時間的延長,滲層深度加深,但由于氮化物的團聚和長大,滲層硬度下降,尤其是溫度較高時。

氨分解率會影響鋼件表面的吸氮能力,對滲層深度和硬度方面也有一定影響。當氨分解率低時(10%~40%),分解出的活性氮原子多被鋼件表面進行吸收。當分解率超過70%時,由于學習氣氛中大量的氫和氮的分子滯留在一個工件材料表面,阻礙了氮原子的吸收,因而使?jié)B氮量下降。

(2)典型滲氮工藝

1)一次滲氮法:一次滲氮法又稱單程滲氮法、等溫滲氮法。 氮化溫度為480~530 ℃。

2)兩段氮化: 兩段氮化法是在較低溫度(一般為490 ~ 530 °C)下對模具進行一段時間的氮化,然后將氮化溫度提高到535 ~ 550 °C。在滲氮的第一階段,在模具表面獲得較高的氮濃度,形成含有高彌散度和高硬度氮化物的滲氮層。在第二階段,加速氮原子在鋼中的擴散,以便快速獲得一定厚度的氮化層。

兩段滲氮是目前生產(chǎn)中常用的滲氮工藝。與一次滲氮相比,滲氮速度更快,滲碳層的脆性更小,但硬度更低。

3)三段滲氮法:三段滲氮法是在二段滲氮法的基礎(chǔ)上進行改進的,先將中國模具在490~520℃下滲氮,獲得具有高滲氮濃度的表面,然后提高滲氮溫度到550~600℃,加速滲氮速度,再將不同溫度降低到520~540℃滲氮,提高滲氮層厚度。這種滲氮方法研究不僅能夠縮短滲氮時間,而且我們可以得到保證滲氮層的高硬度。

氨滲氮法氨滲氮法是將處理好的零件放入滲氮箱,再放入爐內(nèi),通氨500~550 ℃ 氮化50~100h的滲氮方法。 這是一種低溫處理方法,熱處理變形小,硬度可達67~69HRC。

對氮化鋼:

1)滲氮溫度為500 °C,滲氮時間為50h,滲層厚度為0.5 mm。