熱處理多用爐的機理

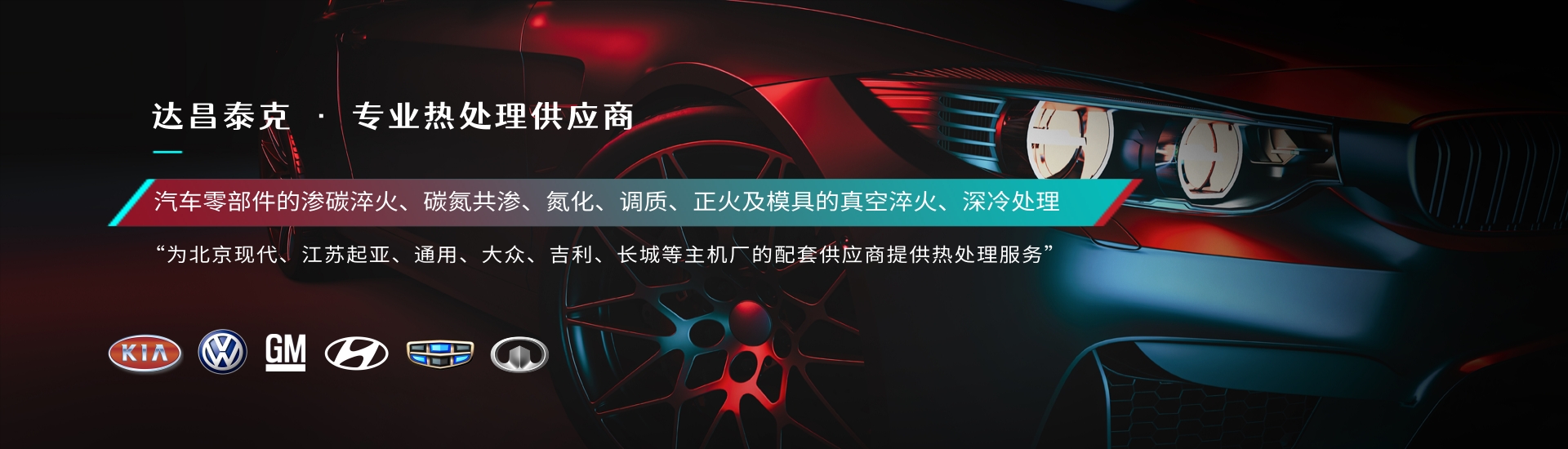

熱處理多用爐為了提高效率和有效降低成本,要接受剃齒工藝,工藝流程為: 齒輪毛坯加工 -- 滾齒 -- 熱處理 -- 硬車孔和端面產(chǎn)品,即經(jīng)過熱處理后,齒輪未完工。山東熱處理一般包括加熱、保溫、冷卻三個過程,有時只有加熱和冷卻兩個過程。這些過程互相銜接,不可間斷。加熱是熱處理的重要工序之一。青島熱處理材料在固態(tài)下,通過加熱、保溫和冷卻的手段,以獲得預(yù)期組織和性能的一種金屬熱加工工藝。在從石器時代進展到銅器時代和鐵器時代的過程中,熱處理的作用逐漸為人們所認識。在熱處理過程中保證了接頭尺寸和齒輪精度。青島熱處理材料在固態(tài)下,通過加熱、保溫和冷卻的手段,以獲得預(yù)期組織和性能的一種金屬熱加工工藝。在從石器時代進展到銅器時代和鐵器時代的過程中,熱處理的作用逐漸為人們所認識。經(jīng)分析,齒輪的主要生產(chǎn)難點是內(nèi)孔和 b 端面的熱處理變形,以往的生產(chǎn)記錄表明,b 端面的平直度在0.08ー0.25 mm 之間。由于齒輪的內(nèi)孔和端面是檢查和安裝的基準,在內(nèi)孔和端面超差后,差速器異響問題更加明顯。因此,掌握剃齒過程中孔的熱變形和端面的平整度是剃齒成功的關(guān)鍵。

1.對于不能批量生產(chǎn),工件尺寸不成比例,品種多,多用爐廠家要求工藝具有通用性和通用性的,可選用箱式多用爐。

2.加熱長軸類及長的絲桿,管子等工件時,可選用進行深井式電爐

3.小批量滲碳零件,可選用井型氣體滲碳爐。

4.對于大批量生產(chǎn)汽車、疲勞試驗機齒輪等零件,可選用連續(xù)滲碳生產(chǎn)線或箱式多用爐。

5. 用輥底爐和輥底爐對板材批量生產(chǎn)進行加熱。

6.對于批最終零件,生產(chǎn)可選擇推桿式或輸送帶式電阻爐(推桿式或鑄帶式爐)

7.小型企業(yè)機器進行零件如:螺釘,螺母等可選用振底式爐或網(wǎng)帶式爐。

8.鋼球、輥熱處理可選擇內(nèi)盤反管爐。

為了進行研究方法主要的影響成分,設(shè)計具有以下試驗決策:

①質(zhì)料:20CrMoH(J9=30-36HRC)或日標(biāo)SCM420

②為了保證試驗數(shù)據(jù)的實在有效,試樣均為實際生產(chǎn)零件。

③試樣進行數(shù)目:每爐(320件)隨機數(shù)據(jù)抽取20%的抽樣。

返回列表